機(jī)械創(chuàng)新驅(qū)動(dòng)工業(yè)發(fā)展 現(xiàn)代產(chǎn)品中心的機(jī)械科技革命

在當(dāng)代工業(yè)體系中,機(jī)械產(chǎn)品中心作為技術(shù)研發(fā)與制造的核心樞紐,正以前所未有的速度推動(dòng)著各行各業(yè)的轉(zhuǎn)型升級(jí)。從傳統(tǒng)制造業(yè)到高端智能裝備,機(jī)械科技的每一次突破都在重塑生產(chǎn)模式與效率邊界。

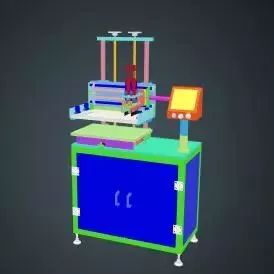

現(xiàn)代機(jī)械產(chǎn)品中心已不再局限于單一設(shè)備的制造,而是演變?yōu)榧稍O(shè)計(jì)、仿真、測(cè)試與服務(wù)的綜合平臺(tái)。通過引入人工智能算法與數(shù)字孿生技術(shù),工程師能夠在虛擬環(huán)境中對(duì)機(jī)械系統(tǒng)進(jìn)行全方位優(yōu)化——從結(jié)構(gòu)應(yīng)力分析到運(yùn)動(dòng)軌跡規(guī)劃,從能耗模擬到壽命預(yù)測(cè),大幅縮短了產(chǎn)品研發(fā)周期并降低了試錯(cuò)成本。

在精密制造領(lǐng)域,五軸聯(lián)動(dòng)加工中心與超精密數(shù)控機(jī)床正突破微米級(jí)精度壁壘。這些機(jī)械裝備融合了高剛性復(fù)合材料、智能溫控補(bǔ)償系統(tǒng)和自適應(yīng)切削技術(shù),不僅能加工航空航天領(lǐng)域的鈦合金構(gòu)件,還能制造醫(yī)療設(shè)備中比發(fā)絲更細(xì)的微型零件。其搭載的實(shí)時(shí)監(jiān)測(cè)系統(tǒng)可通過振動(dòng)頻譜分析,在刀具磨損前的0.3毫米階段提前預(yù)警,實(shí)現(xiàn)預(yù)測(cè)性維護(hù)。

更值得關(guān)注的是模塊化機(jī)械平臺(tái)的興起。采用標(biāo)準(zhǔn)化接口的智能執(zhí)行單元,能像積木般快速重組為專用機(jī)械設(shè)備。某汽車零部件工廠通過這種模式,在72小時(shí)內(nèi)就完成了生產(chǎn)線重構(gòu),使不同型號(hào)發(fā)動(dòng)機(jī)缸蓋的加工切換時(shí)間縮短87%。這種柔性制造體系正成為應(yīng)對(duì)個(gè)性化定制浪潮的關(guān)鍵支撐。

與此綠色機(jī)械理念深入人心。新一代液壓系統(tǒng)采用生物可降解工作介質(zhì),傳動(dòng)裝置運(yùn)用磁懸浮技術(shù)減少機(jī)械摩擦,節(jié)能型注塑機(jī)通過伺服電機(jī)回收合模動(dòng)能。某包裝機(jī)械企業(yè)研發(fā)的智能填裝系統(tǒng),通過機(jī)器視覺識(shí)別物料特性動(dòng)態(tài)調(diào)整參數(shù),使原材料損耗率下降至0.2%以下。

在安全保障方面,機(jī)械產(chǎn)品中心正構(gòu)建多層防護(hù)體系。協(xié)作機(jī)器人配備觸覺感應(yīng)皮膚,能在接觸人體的0.1秒內(nèi)降至安全功率;重型沖壓設(shè)備集成3D視覺監(jiān)控,可識(shí)別15種不規(guī)范操作行為;而基于區(qū)塊鏈技術(shù)的設(shè)備身份認(rèn)證系統(tǒng),讓每個(gè)關(guān)鍵零部件都有可追溯的數(shù)字護(hù)照。

隨著量子傳感技術(shù)應(yīng)用于精密測(cè)量、仿生結(jié)構(gòu)優(yōu)化機(jī)械設(shè)計(jì)、跨尺度制造突破尺寸極限,機(jī)械產(chǎn)品中心將繼續(xù)扮演工業(yè)進(jìn)化引擎的角色。這些不斷進(jìn)化的機(jī)械系統(tǒng),正在將‘制造’升維為‘智造’,為人類社會(huì)創(chuàng)造著兼具精度、柔性與可持續(xù)性的全新生產(chǎn)力范式。

(本文涵蓋現(xiàn)代機(jī)械產(chǎn)品中心的技術(shù)特征、創(chuàng)新案例與發(fā)展趨勢(shì),全文約680字)

如若轉(zhuǎn)載,請(qǐng)注明出處:http://www.greenluk.cn/product/553.html

更新時(shí)間:2026-01-06 19:32:41